预制混凝土装配式围墙生产先设备

发布日期:2024-06-12 10:25 作者:玛纳

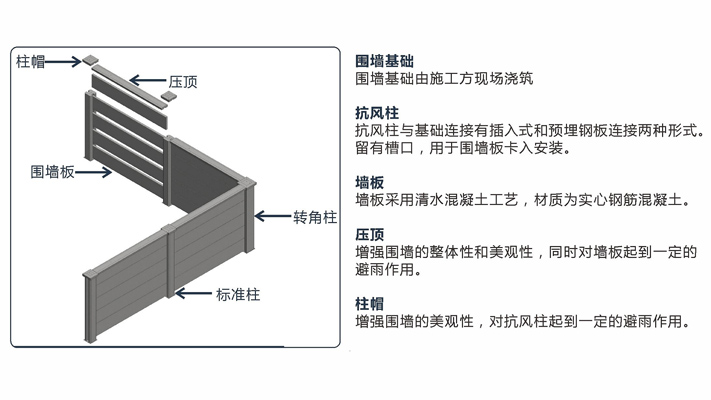

预制混凝土装配式围墙的核心工艺是围墙基础、立柱、墙板,均是在工厂内预制,然后运至现场组装。该施工技术大大减少施工现场的湿作业,降低资源和能源消耗,可最大限度缩短工程建设周期,具有显著的社会效益和经济效益。

预制混凝土装配式围墙,主要由预制混凝土独立杯口基础、预制混凝土立柱和预制混凝土墙板构成。基础采用预制混凝土独立杯口基础,C30混凝土,基础间不设连梁,二次灌注采用C30细石混凝土;围墙柱采用预制混凝土柱,柱距为4m,采用凸字形柱,截面尺寸400mm×320mm,高3m,柱两侧预留螺栓孔用于固定墙板,下侧置于混凝土独立杯口基础之上,预制柱留有螺栓孔口,用于围墙板和立柱之间螺栓加固;墙面板采用100mm厚整块的预制混凝土板,与预制混凝土柱相匹配,采用小型吊机吊装,与立柱承插连接,墙板两端与抗风柱之间留有20mm间距,以便现场装配施工。

一、预制混凝土装配式围墙应用优势

(1)易安装,工效快,施工周期短。各构件按施工工序依次在工厂内预制、运至现场组装,拼装方便高效,施工的时间将会比以往减少。

(2)可持续使用的时间长,且拥有较高的强度,使用以后不会出现损坏,因此没有额外的维修费用,在应用过程中,平均成本低。

(3)能防治龟纹、裂纹等质量通病现象,因此其质量存在优势,且制造符合清水混凝土的基本标准,外形美观。

(4)节能环保。各构件采用定型钢模板预制,钢模板周转次数多,现场组装过程中基本不产生固体废弃物及扬尘,并有效节约水资源。

(5)减少劳动力。工作量主要集中在构件预制车间,现场组装阶段用工量较少,符合国家建筑工业化政策。

二、预制混凝土装配式围墙工艺流程

定位放线→预制柱基土方开挖→基础验槽→混凝土垫层浇筑→预制柱基安装、校正—土方回填→预制立柱安装、校正、临时固定→膨胀细石混凝土灌浆固定、养护→预制墙板安装、校正→土方回填→铁艺栏杆安装→检查验收。

预制混凝土装配式围墙成套设备介绍

三、生产线产能及设备配置:

中小型:配置4台模具(12块/台),及配套围墙柱模具,柱帽模具,柱墩模具。最大年产能:0.75米*12*4*2*300=2万米,单班年产能1万米。

中型:配置4台模具(24块/台),及配套围墙柱模具,柱帽模具,柱墩模具。最大年产能:0.75米*24*4*2*300=4万米,单班年产能2万米。

板材规格:宽0.5m-0.6m,长3m-4m,厚60mm-150mm,其他规格也可定制。可根据要求定制模具。

i. 围墙板模具(核心设备)

1) 采用成组立模法工艺成型、生产效率高

2) 大刚度设计、机加工处理、应力消除均匀、经久耐用

3) 液压系统开/合模,精度定位,成型围墙板构件几何精度高

4) 可配套衬模技术,成型不同造型的围墙板饰面

5) 特殊密封,配合专用振动,构件达原浆混凝土品质

ii. 围墙柱模具

1) 采用靠模工艺成型、一次生产2块,生产效率高

2) 大刚度设计、机加工处理、应力消除均匀、经久耐用

iii. 配套模具(含柱帽、柱墩、压顶等)

四、预制混凝土装配式围墙生产工艺流程

1) 准备工作:将装配式围墙成套设备清理掉灰渣,涂抹隔离剂。

2) 装合模具:通过液压系统驱动模具闭合,确保密封效果。

3) 浇筑混凝土:将混凝土倒入围墙模具内,同时进行振实。

4) 凝固养护:等待混凝土凝固,通常需要一定时间。

5) 拆开模具:液压系统驱动模具打开,取出混凝土围墙。

预制混凝土装配式围墙作为一种新的结构形式,伴随建筑工业化的进程越来越受到欢迎。

- 上一篇:风力发电塔筒模具 风电混凝土管片模具

- 下一篇:郑州地铁盾构管片柔性生产线