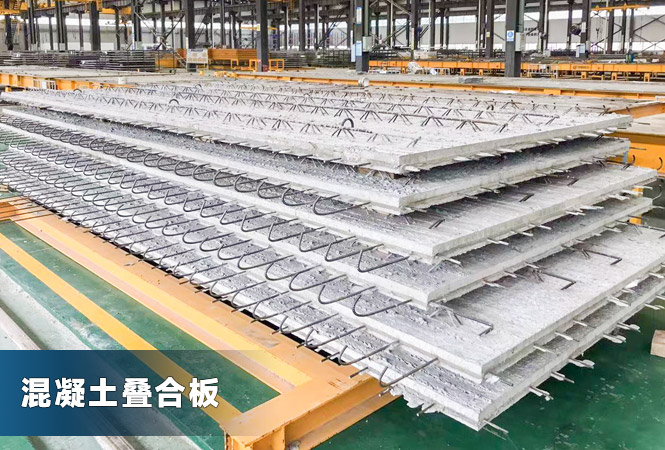

海南PC混凝土预制叠合板生产线

发布日期:2023-05-10 09:52 作者:玛纳

装配式建筑结构方案应满足预制率要求,通常情况下,水平构件采用预制构件或免支模的应用比例应≥70%。预制叠合楼板作为水平构件中最主要的部品,实现其设计标准化与生产合理化存在一定的必要性。

一、现阶段预制叠合楼板设计生产中主要存在以下问题:

1、装配式建筑在建筑方案设计时房间尺寸种类过多,不能实现模数化及标准化设计,导致结构拆分设计阶段预制叠合楼板种类过多。

2、现阶段预制叠合楼板在设计上并无统一标准化拆分方案,导致拆分后的叠合楼板种类众多,同时存在一些预制叠合楼板尺寸过大,不能满足预制构件厂生产及运输条件。

3、不同实际工程项目之间预制叠合楼板种类相同率较低,导致预制叠合楼板模具不存在通用性,提高生产成本,降低生产效率。

二、玛纳公司预制叠合楼板生产线介绍

常规叠合楼板线为两种,一种为模体移动式流水线,可生产多种预制构件(含叠合楼板),灵活性较高,配套设备较多,投资较大;另一种为固定模体生产线,可专业生产叠合楼板,效率高,投资较移动流水线只有其40%左右,占地面积小。

固定模体生产线长度约60-100米设计,模体宽度一般为2.4米(最大生产叠合楼板宽度,长度宽度可调);可设计2-4条固定模体,产能约为15-50平方米。

玛纳公司设计开发的长线台座预制叠合楼板生产线特点是台座和模具固定不动,工位作业流动。因此,每一道工序都由轨道移动的专用机械进行作业,如清理涂油机、划线机、模具和钢筋骨架运送机、混凝土轨道运料车、浇筑车等。生产过程由数控电脑监控,机械化作业,操作人员少、效率高。

三、叠合楼板生产阶段工序工时统计表

(1) 组装模具2人10~20min将模具在模台上进行组装固定。

(2) 清理模具2人约5min喷洒混凝土脱模剂以保证叠合板顺利脱离模台。

(3) 配料1人约10min配备钢筋,桁架筋,线盒,预埋件等。

(4) 绑筋6人20~30min进行绑扎钢筋、桁架筋的固定,并放入线盒。

(5) 浇筑振捣2人约10min控制机器进行混凝土的浇筑和振捣。

(6) 抹平拉毛2人约10min拉毛保证平直均匀做到表面平整无外漏石子及凹凸现象。

(7) 养护无约480min将模台上叠合板运输至养护室进行养护。

拆模4人约10min拆除模具,并拆除孔洞等预留件。

四、预制叠合楼板生产流程

当装配式预制构件的详细施工图审核通过后,预制构件厂便可以进行预制叠合楼板的生产和加工。预制叠合楼板的生产非常繁琐,首先需要进行预制构件的统计与模具的统计,同时应制定模具加工计划表以及叠合板生产计划表。由于各项工程所要求的工期不同,因此各项工程的模具用量根据其工程工期所制定。模具厂负责模具的生产与验收,而后将产出的模具运送至预制构件生产工厂进行预制构件的生产加工。整个生产流程已实现半机械化,叠合板所有生产工序流程均在模台上进行操作,模台下均有滚轮,其运行操作均为人工控制。正常情况下,一个模台上可以生产4块预制叠合板,当存在一些尺寸偏大的叠合板时,其相应的模台上预制叠合板的数量也相应减少至3块或2块板。

除养护外,所有工序操作均在白天进行,将每日所有生产的叠合板送入蒸养室后,预制构件厂夜间进行混凝土的蒸养,养护时间不能少于8h。即一块叠合板生产所需要时间为24h,预制构件厂日均生产叠合板数量约为90块。