陶粒混凝土墙板设备(陶粒板隔墙设备厂家)

发布日期:2023-05-08 11:24 作者:玛纳

陶粒混凝土墙板是采用人造轻集料陶粒、水泥、硅砂粉为主要原料配制的轻质混凝土为基料,内置钢筋网架,经立模成型、蒸压养护工艺,以及采用机械脱模、机械装(抽) 芯管的自动化流水线制成的陶粒混凝土配筋条形墙板。

一、陶粒内墙板前景如何

(1) 蒸压陶粒混凝土空心板作为一种由工业废渣生产而成的新型材料,在材料生产上便高度符合双碳目标与绿色发展的需求,其原材来源广、成本低,并可实现工业化大规模生产,实现了对工业废料的无害化再利用,减轻了环境治理的负担。

(2) 其次,框架结构与大开间结构已经成为了现代建筑的主要结构形式,填充墙体量巨大,轻质复合条板隔墙的应用可极大地提升施工效率,节约工程工期,干法施工的方式也显著降低了施工污染,并可有效满足我国装配式建筑本土化发展的需求;

(3) 此外,在保温、隔音、防水、空间节约等方面的性能优势都能有效提升室内空间的品质与舒适体验,防火、耐久、抗震等方面的保障也提升了建筑的安全性。

二、玛纳公司M03型陶粒混凝土墙板生产线介绍

M系列墙板生产线根据生产产品材料不同,工艺要求不同,调整相关工艺布置,可生产新型条板:水泥类轻质墙板,菱鎂类轻质墙板,石膏类轻质墙。生产线推出以来,其投资小,见效快,质量可靠,操作快捷方便,性能稳定等特点深受客户信赖。

三、陶粒混凝土隔墙板生产工艺及用工情况

(1) 布料工序需要4个人

运料车把搅拌好的陶粒混凝土运送到布料机内,1个工人操作布料机布料,1个工人检查并摊平上面。布料完成等待下个模车进入布料工位布料。

(2) 上成型和初养需要2个人

布料完成后,1个工人操作模车进去初养室,开至上成型工位,上成型上压振动,完成后,返回布料工位操作下一台模车上压成型及养护。

(3) 抽芯工序需要2个人

初养完成后,1个工人操作模车至抽芯工位,模车定位,然后操作抽芯机抽芯,抽芯完成,取消模车定位,操作模车进入终养室,然后把清模和涂油完成的模车穿芯,然后返回初养室操作下一台模车抽芯。

(4) 四、出板打包工序需要4个人

终养完成后,1个工人操作模车至开模工位,模车定位并打开模车的端模和侧模,开模完成后,操作模车至出板翻板工位,然后操作出板机出板至翻板机上,然后翻板机合板翻板打包,另外1人工人开叉车叉至蒸压釜小车。叉车把板叉走后,操作工人操作翻板机和出板机把下边模收回,并且把模车开至待清模工位,返回终养室操作下一台模车出板打包。

(5) 清模工序需要2个人

1个工人操作模车至清理工位,然后模车,清理完成后开至涂油工位,然后返回待清理工位操作下一台模车清模。

(6) 涂油合模工序需要1个人

1个工人把模车的隔板、前后端模及下边模涂上脱模剂,操作模车至合模工位,操作开合模机把模车侧模和端模合上,合模完成后,操作模车至抽芯机工位,然后返回涂油工位操作下一台模车涂油并合模。

(7) 放钢筋网工序需要1个人

模车穿芯完成后,1个工人操作模车至放钢筋网工位,放置钢筋网到模腔内,放置完成后,操作模车至布料工位,然后返回放钢筋网工位放置下一台模车的钢筋网。

(8) 蒸压釜工序需要2个人

叉车叉过来的板,需要这1个工人辅助堆放置小车上,一个工人操作摆渡车和推进器,把满载的小车推至蒸压釜,蒸压釜放满后,操作蒸压釜蒸养,然后操作另一台蒸压釜出板。运至堆场。

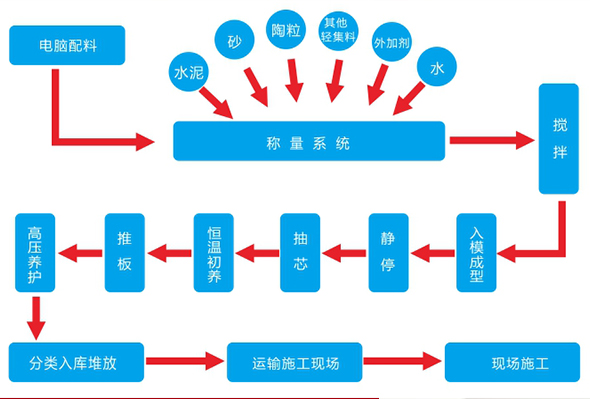

四、陶粒混凝土墙板的生产工艺流程为

入模→振捣→静养→拔管→蒸养→脱模→蒸压→堆放。

五、总结

无论从隔墙自身的性能优势,还是项目应用中的实际价值,以及对于双碳目标及绿色发展践行过程中的有效助力,都是对传统蒸压加气混凝土砌块隔墙的全面升级。陶粒混凝土墙板高度符合我国新时代发展的需求,应用前景广阔。

目前的阻碍主要还是在于新型材料应用带来的造价提升,加重了建设企业的成本负担,仅依靠政策推动与层层补助仍无法得到市场的广泛响应,关键还是在于人们思想意识的提升。