叠合板生产工艺流程介绍 叠合板模具

发布日期:2024-05-06 10:12 作者:玛纳

叠合板作为装配式住宅中水平构件的一种,较传统现浇楼板在质量和施工速度、环保等方面均有较大的优势,主要表现在工厂生产不仅对质量把控更胜一筹,而且可减少现场大量的模具支护和钢筋绑扎工序,从而有效降低了现场施工对周边环境的影响且能大幅提高施工速度。

目前工厂生产的主要叠合板尺寸为长3100mm,宽2000mm,厚度60mm,带弯钩出筋280mm,长出筋450mm,侧边出筋110mm。由龙骨钢筋桁架焊接而成,当混凝土浇筑时叠合板与钢筋和混凝土融为一体,起到更加粘合牢固的作用。

叠合板模具

叠合板生产线采用U型结构设计,叠合板生产使用的成型模具采用高精度、高结构强度材料制成,确保叠合板的成品质量。生产过程中,混凝土通过布料机倒入成型模具中,然后经过振捣台震动加固。为确保叠合板强度满足设计要求,叠合板需要经过预养和蒸养处理,才能进行拆脱模作业。拆模后的叠合板运至暂存区或室外堆场进行存储,空模台则需要经过清理和维护后等待重新使用。叠合板生产线设备主要有地面循环轮系、模台横移车、行车、布料机、振捣台、预养护窑、堆垛机、立体养护窑、高压清洗机等。

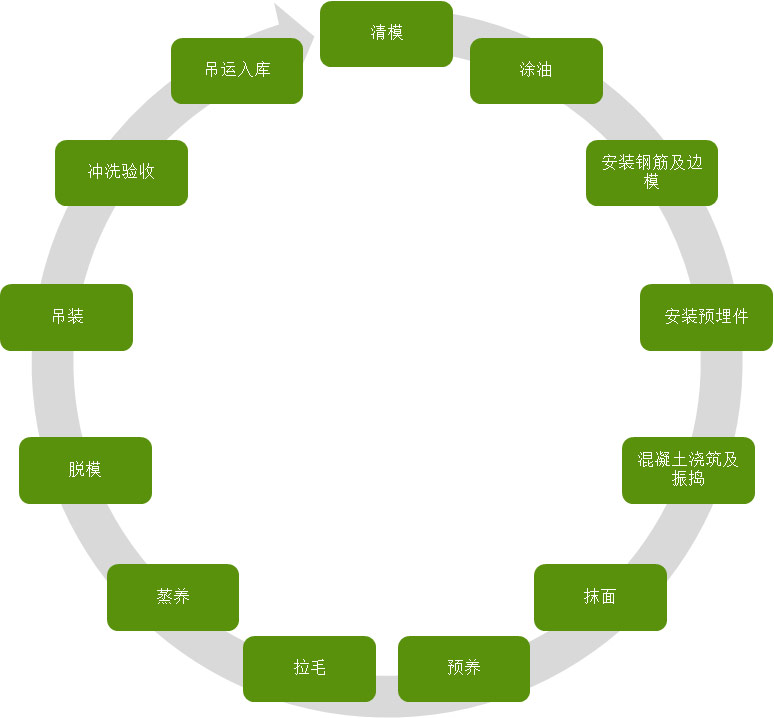

叠合板生产工艺流程介绍

①清模:脱模后的模台表面难免会残留混凝土残渣、凝固的砂浆等,对这些残留物进行清理,对废渣废料进行收集,使模台表面光洁,为涂油等后续工序做准备。

②涂油:对叠合板出筋位置对应的模具内侧涂刷缓凝剂,对模台、模具与叠合板接触面进行喷涂脱模剂,确保叠合板脱模方便,保证叠合板表面平整光洁。

③安装钢筋及边模:将加工好的钢筋和桁架筋吊装到模台上,根据图纸要求进行钢筋布置与组模作业。

④安装预埋件:根据图纸要求进行电器盒、套筒、止水节等预埋件安装,若在预埋过程中遇到钢筋干涉,需要进行切断补强处理。

⑤混凝土浇筑及振捣:隐蔽检查完成后进行混凝土浇筑及振捣。若在浇筑过程中钢筋、模具、预埋件出现变形、移位现象,要立即停止浇筑,并在混凝土初凝前进行调整处理。混凝土振捣完毕后对模具、预埋件进行复检,若有涨模、位移或混凝土进入封堵腔内的现象要立即进行处理。

⑥抹面:用塑料抹子对叠合板进行粗抹,清理混凝土气泡,使叠合板表面基本平整,无外露石子,表面无凹凸现象。

⑦预养:叠合板进入预养护窑,预养护时间1h。

⑧拉毛:混凝土成型后进行上表面拉毛处理,使其表面粗糙,叠合板上表面凹凸深度不小于4mm,提高现浇时叠合板表面与混凝土的粘合度。

⑨蒸养:叠合板完成前述作业内容后,进入立体养护窑进行蒸汽养护,养护时间为8h,使其达到拆模及吊装的强度要求。

⑩脱模:叠合板完成养护后,进行边模拆除,使用拆模工装拆卸模具上的紧固螺丝、磁块等,拆下的模具放到指定位置等待清理以备下次使用。

⑪吊装:绑扎吊钩,利用行车起吊叠合板,使之与模台分离,将叠合板起吊至冲洗区。

⑫冲洗验收:将叠合板起吊至冲洗区进行水洗作业,用高压水枪冲洗叠合板四周形成粗糙面,检查叠合板外观质量,无误后进行入库交接。

⑬吊运入库:将检查无误的叠合板吊运入库,需要返修的叠合板调入暂存区进行修补。

- 上一篇:矩形预制混凝土钢筋管节模板模具

- 下一篇:陶粒轻质隔墙板生产设备 陶粒内墙板生产线