薄型底模钢筋桁架楼承板生产线(钢筋桁架楼承板产品说明)

发布日期:2023-11-07 11:08 作者:玛纳

装配式建筑是工业化建筑的主要组成部分。装配式建筑可以工厂批量生产,有效提高施工速度,缩短施工周期;现场湿作业较少,减小劳动强度,减少施工垃圾的产生;结构强度高,符合国家可持续发展的要求。

而钢筋桁架楼承板施工时无模板支撑,减少钢筋绑扎工程量,提高了施工速度,现场浇筑混凝土,结构的整体性好,楼板施工质量有保证,防腐防火性能好,后期维护费用低,经济可靠,受力比压型钢板楼承板合理。

(一) 纤维水泥板底模钢筋桁架楼承板简介

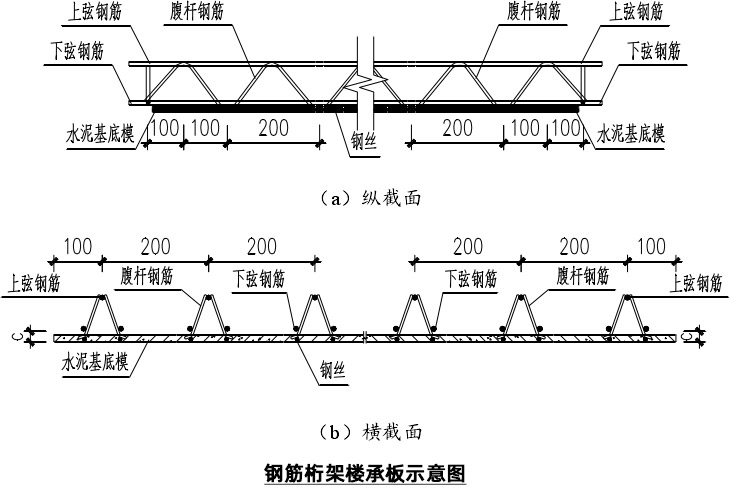

钢筋桁架楼承板是在工厂内将钢筋桁架与底模内钢丝焊接在一起并与纤维水泥板浇筑成整体的模板构件。将钢筋桁架楼承板运至施工现场,绑扎附加钢筋后,现场浇筑混凝土形成钢筋混凝土板。钢筋桁架由一根上弦钢筋、两根下弦钢筋和两侧的腹杆钢筋组成。支座处焊接支座横筋和支座竖筋。本次研究的钢筋桁架楼承板底模采用纤维水泥底模,即在混凝土内加入纤维,提高底模的抗拉能力。

钢筋桁架楼承板的纵截面示意图和横截面示意图。

(二) 纤维水泥底模钢筋桁架楼承板的特点

1. 钢筋桁架在工厂内焊接而成,有效保证钢筋桁架节点的质量,减少了施工现场的钢筋绑扎量,现场不需要支模和搭设脚手架,进而减少了劳动强度节约成本。

2. 钢筋桁架在工厂内焊接而成,通过机器进行焊接,可以使得上、下弦钢筋的间距得到保证,通过机器的控制可以将钢筋桁架压至纤维水泥板底模内指定的距离,使保护层厚度更为精确,使得纤维水泥板底模钢筋桁架楼承板受力均匀。腹杆钢筋起到剪力筋的作用,连接纤维水泥底模和后浇混凝土,确保纤维水泥底模与后浇混凝土之间不会发生粘结滑移,增加了构件的安全性。

3. 楼承板的刚度和抗裂性好,可适用于较大的跨度,与传统现浇楼板相比,纤维水泥底模钢筋桁架楼承板的开裂荷载和极限荷载有明显的提高。

4. 构件的耐火性好,后期维护费用低。

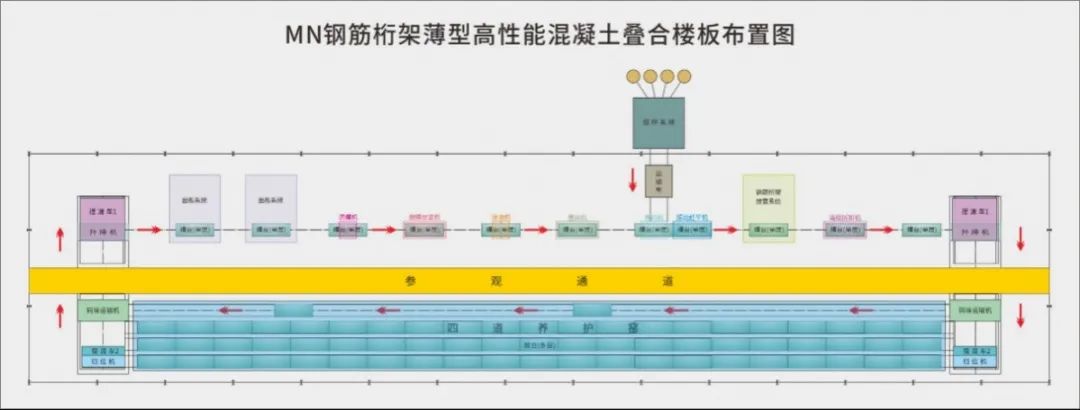

(三) MN钢筋桁架薄型高性能混凝土叠合楼板自动化生产线介绍

目前预制混凝土叠合楼板的生产方式主要有两种:一是流水线模台移动生产方式,二是固定模台生产方式;前者一般采用固定工位布料和振动台振捣,后者一般是移动布料和人工振捣棒或平板振捣器振捣。

3.1产品规格及产线基本参数

a) 叠合楼承板外形尺寸 长X宽X厚:4500mm X 1200mm(600mm)X(15mm-25mm)(长、宽、度厚度多级可调)。

b) 最大设计产能:单线年产150万平方米。

c) 主产线占地面积:27mX150m;成品堆厂面积:8000平方米——1000平方米。

d) 自动化线人员配置:主线直接操作人员9人。

3.2主要工艺装备

a) 功能主机模块(出板系统、清理系统、自动端模系统、涂油系统、网片布网切割系统、精准布料系统、整平系统(含毛面处理)、桁架定位置入系统)

b) 精细砼搅拌系统模块(自动配料计量、输送、搅拌、料浆输入)

c) 自动化运行模块(支撑系统、动力部分(含运行控制)、码垛输送系统、出入养护室动力系统)

d) 养护模块(养护室、加热部分、温湿自动控制单元、养护室窑门自动控制单元)

e) 智能制造工厂管理+控制系统(生产管理系统、自动化控制系统)

f) 钢筋桁架加工模块

3.3主要生产工艺工序

a) 注料工位:

模板至工位后进行动态泵注+模板行进+上面滚压成型+余料回收至注料斗。

b) 桁架放置工位:

布料完成的模板,由紧邻的布料工位滚轮输送至本工位,然后放置桁架并振动定位。

c) 养护工位:

将桁架放置完成的模板推入“多层、多道、自动进出养护窑”进行整体养护。

d) 出模工位:

将养护完成后的“模板+构件”分层推出,完成出模。

“抓板机”抓起“托板+构件”,脱掉模板将构件码垛,之后再将模板转运回注料工位,完成循环。

(四) 总结

钢筋桁架楼承板不仅有普通钢筋混凝土叠合板的施工速度快、工业化生产效率高、施工质量好等优点。现如今钢筋桁架楼承板在钢结构中的应用越来越多。

- 上一篇:陶粒板生产线全套设备厂家 陶粒板施工全过程

- 下一篇:预制围墙板设备生产线