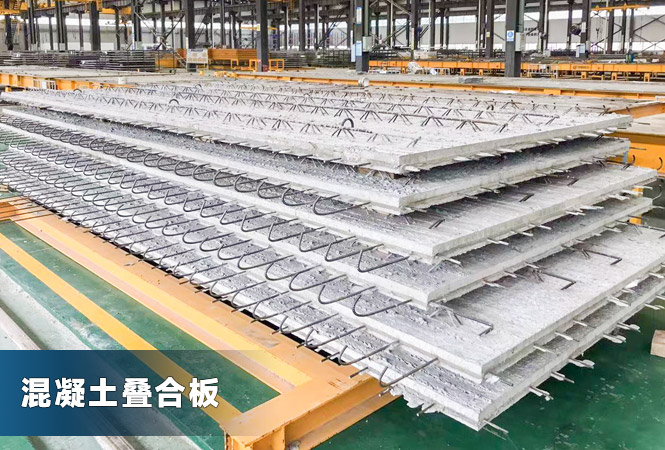

叠合板流水线生产线

发布日期:2023-02-24 10:15 作者:玛纳

随着国内装配式建筑的迅猛发展,叠合板在预制构件中的比重在不断提高。管理人员的生产管理能力直接关系到一个企业产品的质量及生产效率。

(一) 叠合板流水线生产线简介

叠合板流水线工位包括拆模起板工位、模具清理及组模工位、预埋工位、钢筋绑扎工位、质检工位、混凝土浇筑工位、叠合板拉毛工位、养护窑工位、中控室操作工位。通常设置80~100个3.5m×9m流动的钢模台,在墙体、叠合板等平板类PC构件生产中,流水生产线可以实现混凝土浇筑、混凝土养护等生产过程、养护时间的自动化控制,并自动转入下一道工序。先进的工艺、标准化的生产,消除了传统生产的不确定性,保证了产品的质量。

(二) 叠合板生产的组织与规划步骤

(1) 生产模式的优化。

a) 工序专业化。每个工人只完成每件工作任务中很小的工序,只需掌握比较简单的技术并简单地重复操作;

b) 叠合板只能在临时堆放区域堆放,在堆放满之前要及时转运至车间外的堆场,避免临时堆放区拥堵。车间内尽量不要堆放叠合板,避免车间内造成拥堵。

c) 车间内要按照各项目划分区域存放钢筋等辅材。各项目的钢筋按照规格和长度分类存放在钢筋架上,桁架按照长度分区存放,各种预埋件按照类型存放在货架上。

(2) 优化叠合板共模方案。

按照叠合板的尺寸、出铁情况、生产周期以及叠合板分区情况来编制模具共模方案;再从工地现场叠合板安装顺序及区域出发,优化共模方案,尽量做到出窑模具能够满模生产。

(3) 在模台上合理布置模具。

根据共模方案及模台尺寸合理布置模具,使模台面积的利用率最大化,达到70%以上;流水线模台的尺寸一般为9000×3500,根据模台的尺寸、模具的尺寸、叠合板的出铁长度以及固定模具的磁盒所占用的面积,合理将模具布置在模台上,使模台的面积使用率尽可能地提高。

(三) 总结

一条自动化叠合板流水线能否正常且高效地运转,叠合板的质量和生产效率能否得到提高,管理人员的生产管理能力起着关键作用。

组织与规划是叠合板生产管理中最重要的一环,优良的组织与规划可有效避免叠合板出车间后二次分捡,装货出货效率大大提高,从而极大地提高了生产效率。人员管理精细化管理可保证产线持续正常运转,在生产过程中保证各工序衔接顺畅。物料管理方面的完善可保证生产过程不因缺少材料而中断,不影响产线的正常运行。设备管理方面的完善,可才有效降低设备故障出现的频率,缩短了设备因故障损耗的时间,可保证产线的持续运行。

- 上一篇:玛纳公司预制围墙设备简介

- 下一篇:PC工厂薄型叠合板流水线简介