玛纳倾模注料式成组立模简介

发布日期:2015-12-29 09:51 作者:zzmana

背景技术

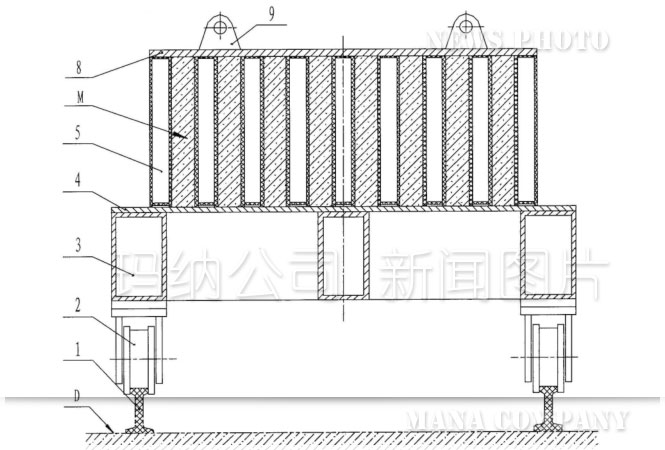

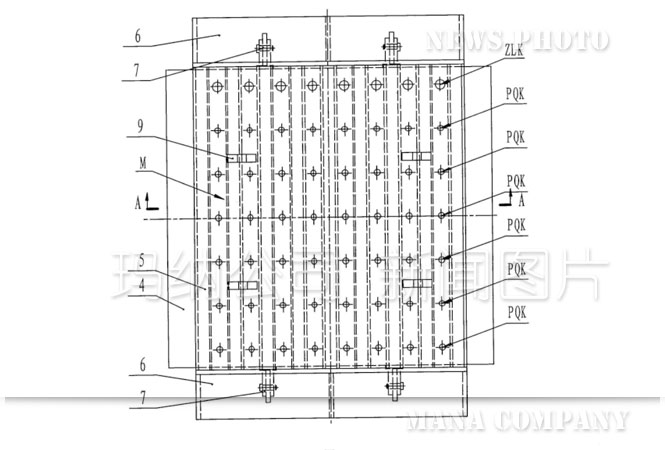

成组立模是建筑用条形墙板的专用生产设备。它是以成型模腔M为主体,成型模腔M是由底架3、底板4、隔板5、开启堵板6、上压板8等模块围成的六面体成型空腔(详见图1~图3)。条形墙板就是通过向成组立模的成型模腔M中浇注所需板材的料浆并经过凝固、养护后得到的外形与成型模腔完全一致的六面体。条形墙板的六个面分别是两个侧面、四个边模面。其中墙板的侧面是由垂直于水平底边模并等间距布置的隔板来实现其成型的,即条形墙板的侧面在成组立模中成型时一定处于与地面垂直的状态。但四条边模面在传统成组立模中的安装位置分为两种:侧立式和竖立式。所谓侧立式是指两个长边边模面呈上、下水平对称布置,两个短边边模面呈左、右竖直对称布置;而竖立式正好与此相反,是两个短边边模面呈上、下水平对称布置,两个长边边模面呈左、右竖直对称布置。但无论是哪种成型拼装方式,总有两个边模面是呈上、下水平对称布置的。当通过注料孔(ZLK)向封闭的模腔中进行压力注料时,随着注入料浆的增多模腔里的空气逐步被挤压上移,最后聚集到上压板8附近。如果气体不及时排出,对上压板附近料浆的流动及上成型面的成型质量都有严重的不良影响。为了使模腔内的气体能够排出,在上压板8上需设置排气孔(PQK)。为了使用排气顺畅,排气孔的数量越多越好。但是在排气孔附近的成型质量肯定不理想,排气孔数量越多则相应的上成型面(即上边模面)的成型质量越差。而且,即使排气孔数量再多,其中间也有一定的间隔距离,再加上排气孔容易阻塞(因为排气孔不可能太大),以至于上成型面不可避免地经常发生“气堵”或者出现大气泡,严重影响上成型面(即上边模面)的成型质量。

发明内容

本实用新型正是针对上述现有技术中所存在的不足之处而设计一种倾模注料式成组立模。本实用新型主要是通过先将模体倾斜之后再向封闭模腔进行压力注料,能够使料浆顺利地注入模腔和空气顺畅地排出模腔,最终成型的条形墙板的各边模面结构致密、强度高、尺寸准确、外观效果好,极大地提高条形墙板边模面的成型质量。

本实用新型的目的是通过以下技术方案来实现的:

本实用新型的倾模注料式成组立模,它包括通过行走轮安放在导轨上的底架、位于底架上的底板、以均布方式设置在底板上的若干块隔板、扣放在隔板上方的上成型压板、以及通过铰接方式安装在隔板两端的端模板;在所述底板一端的底面上通过铰接方式设置用于将模体一端抬高并使模腔倾斜的顶升油缸;在顶升油缸正下方的设置有与油缸缸杆端头相配套的用于限定缸杆端头前、后、左、右四个方向水平移动的定位套,且所述定位套与油缸缸杆端头之间采用动配合关系相结合。

本实用新型中所述的上压板或端模板上开设有分别与每个成型模腔一一对应的注料口和排气口,更具体说,所述注料口和排气口设置在顶升油缸设置端的上压板相应端或端模板上。

本实用新型的结构是在传统成组立模主体结构的基础上新增了以左右两条顶升油缸为主体的顶升装置;同时在顶升油缸正下方的浇注工位地面上设置有与油缸缸杆端头相配套的下凹式结构的定位套;所述的两条顶升油缸以铰接的方式连接在底架长度方向的一端;所述定位套可使油缸缸杆端头顺利进入并能限定缸杆端头前、后、左、右四个方向的水平移动,但在旋转方向有适量的余量;本实用新型在立模主体被抬高的端的上压板一端(或端模板上)开设有与每个成型模腔一一对应浇口和排气口,边模上其它位置都不需再开排气孔。本实用新型操作如下:操作油缸的阀门——顶升油缸伸长——油缸缸杆端进入定位套并限位——油缸继续伸长,模体一端被抬高、模腔倾斜——向模腔内进行压力注料、墙板成型——操作油缸回缩,模体回到水平状态——墙板进入下一个养护工位。

本实用新型的工作原理及有益效果如下:

从上述描述可以看出,通过操作阀门顶升油缸伸长后使模体倾斜,从单个模腔的纵剖面看,四个角中总有一个角置于最高处。换句话说,最高处是一个点,而不像传统立模的最高处是一条线。仅仅需要在每个模腔最高处附近设置一个浇口和一个排气口即可,边模上其它位置都不需再开排气孔。由于模腔的四条边棱面都处于倾斜状态,所以料浆的注入和空气的排出都十分顺畅,不会形成气堵。因此,本实用新型通过先将模体倾斜之后再进行压力注料便可以使各边模面的结构致密、强度高、尺寸准确、外观效果好,从而极大地提高边模的成型质量。

- 上一篇:条板隔墙工程验收一般规定及工程验收

- 下一篇:具有高强致密层的泡沫混凝土板