大型成组立模是什么意思 河南大型成组立模墙板生产线厂家

发布日期:2024-03-07 10:01 作者:玛纳

成组立模的发展趋势

成组立模,顾名思义就是相对于平模来说,把模台立起来操作的生产方式。

20世纪50年代中期,单组模腔的单体成组立模和双组模腔的“靠模”,由前苏联传入我国。其中,双组模腔的“靠模”与单体成组立模相比,具有按放时稳定性较好、操作方便等优点,故“靠模”得到了较为普遍的应用。

伴随着技术的不断发展,1台成组立模由原来的1组模腔、2组模腔发展为多组模腔。模腔数一般为8组、10组、12组、16组、20组,至此,单体、双体成组立模完成了向成组立模的进化。

成组立模生产技术优势分析

成组立模生产相对于平模来说,其优点在于:

(1)充分利用竖向空间,节约水平空间;

(2)构件的两个最大表面均是模板成型面,质量和精度大大提高,取消了预养和抹面工序;

(3)适合免振捣自密实混凝土成型,便于自动化集约式生产的实现;

(4)成组立模的蒸养是模板内部加热盘管加热,热效率高,能量损耗小。

采用成组立模成型工艺充分利用了车间的纵向高度空间,占用车间水平面积降低到平模的1/3以下,相同面积车间产能提高,自动化和浇筑成型设备集中布置,设备的运行效率得到明显提升。采用成组立模成型工艺免除了抹面工序,减少工人数量40%以上,免除抹面工序节约至少3~5h。成组立模可实现多块构件集中浇筑,浇筑时间缩短,加之成组模采用液压系统和磁盒固定等快速方式,开合模时间也有缩短。成组立模成型总时间相比平模缩短4~6h,成组立模成型构件的生产周转次数提高约20%~25%。成组立模成型工艺实现自动高效蒸养,热量损耗降低,水泥水化热量被充分利用,蒸养温度降低10℃以上,时间也缩短1~2h,节能效果明显。

采用成组立模制作构件,存在以下难点和风险点:

(1)生产图纸按照等同现浇的设计原则进行设计,预制构件的四边均要预留钢筋或钢筋连接套筒,这一特点大大增加了构件制作难度;

(2)混凝土的侧压力增大,易造成模板变形和漏浆;

(3)钢筋和预埋件在混凝土浇筑时的冲击作用下易移位;

(4)混凝土的气泡不易排出,密实性保证难度加大;

(5)为了避免成组立模板面被破坏,预留预埋的部件固定使用的是磁力盒,易滑移导致构件的尺寸出现较大偏差;

(6)现有的灌浆套筒式墙板的注浆管与出浆管由于底部压强过大,需使用强度更高的软管制作,固定需要大量磁钉,生产成本增加;

(7)大型埋件的固定和大孔径穿孔的预留固定难度大,小孔洞穿孔的预留采用两个磁吸固定,中间用PVC管预留的方式,除了增加人工成本与生产成本外,其工序也变得复杂,不利于大批量进行;

(8)成组立模相对于平模来说更加注重模具的平整与牢固,成组立模模具在浇筑混凝土时竖向两个侧面都涉及漏浆,因此,模具的平整与密封条的粘贴很关键,模具的牢固程度影响模具使用周期,模具的安装位置与固定方式,很大程度决定后期模具的使用周期与构件质量。

玛纳成组立模产品分类

轻质内隔墙板成组立模

pc大墙板成组立模

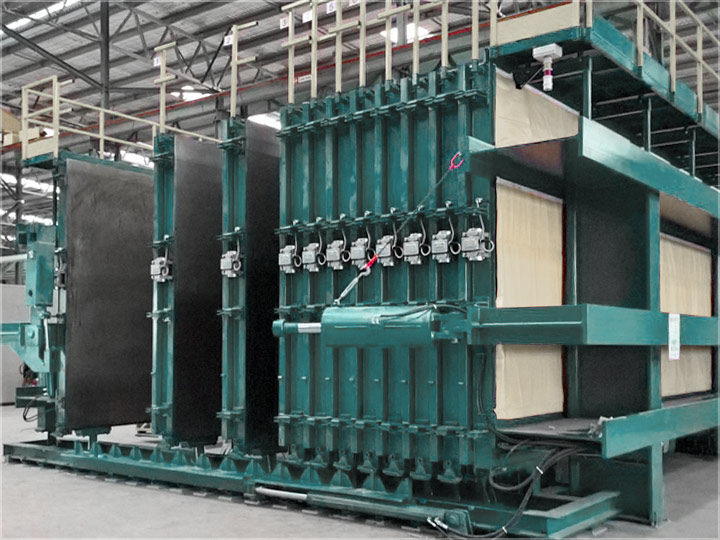

大型成组立模生产系统

玛纳公司设计制作的大型成组立模生产系统,主要特点有:

1.模腔长度、宽度、厚度可调,满足多种规格构件灵活生产的需求。

2.可实现成组立模边模自动开合,解决了动态配合精度及密封技术难点,满足构件高效、高质量生产。

3.多振源、大激振力模振系统,可实现成组立模生产混凝土构件振动密实均质性要求。

在以上设备特点的基础上,玛纳公司出品的大型成组立模可实现以下生产效益:

1.生产构件表面质量好,预埋件位置准确。

2.设备占地面积小,节省空间,运行效率得到明显提升。

3.无需人工抹面,节约人工40%以上,节约用时至少3~5h。

4.成组立模成型总时间相比平模缩短4~6h,浇筑时间缩短约30%。

随着国家住宅产业化政策的广泛深入推行,现场劳动力成本的大幅提高,施工环境绿色化要求的进一步强化,节材、节能、低碳等相关法规的全方位实施,为墙板的大范围应用,也为“成组立模”的快速发展提供了前所未有的发展机遇。

- 上一篇:河南地下综合管廊预制件模具厂家

- 下一篇:河南装配式UHPC围墙模具厂家