陶粒泡沫混凝土墙板生产线设备

发布日期:2023-04-24 09:17 作者:玛纳

利用煅烧技术制备陶粒利废为宝,已经在国内建筑行业广泛应用,陶粒泡沫混凝土墙板由烧结的人造陶粒、火山灰质水泥、发泡剂、河砂和少量添加剂经自动化生产线生产、自动控水混合、浇筑灌模而成。

按照陶粒品种的不同可以将陶粒泡沫混凝土墙板分为黏土陶粒泡沫混凝土墙板、页岩陶粒泡沫混凝土墙板、粉煤灰陶粒泡沫混凝土墙板等。

孔丽娟对两种不同的陶粒做了强度研究,发现页岩陶粒吸水性更好,后期与胶凝材料形成的界面强度更大,其强度大于粉煤灰陶粒。

姜英波对页岩陶粒混凝土的性能进行了试验研究,并对页岩陶粒混凝土墙板和普通混凝土墙板进行了试验,结果表明,页岩陶粒混凝土墙板中钢筋应变情况与普通混凝土墙板相比并无明显区别,页岩陶粒混凝土墙板比普通混凝土墙板更轻,且表现出与普通混凝土墙板相同的强度、刚度等力学性能。

Wang等证实了陶粒泡沫混凝土的密度与其导热系数、抗压强度存在线性关系,并提出设计密度为600kg/m3的陶粒泡沫混凝土时,陶粒掺量不超过45%。

孙文博等以陶粒、礁砂和水泥为原料,制备出了表观密度为910kg/m3的陶粒泡沫混凝土,其28d抗压强度为11.4MPa,导热系数为0.312W/(m·K)。

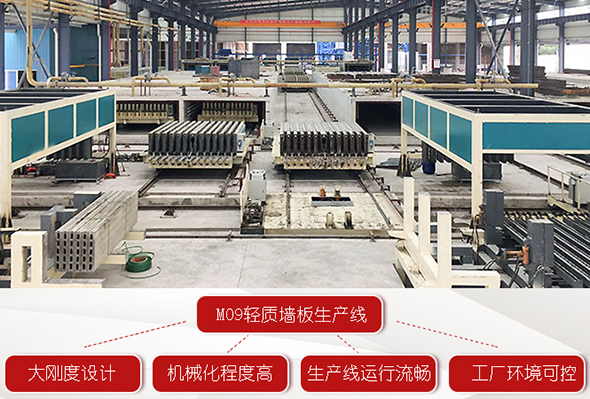

玛纳公司陶粒泡沫混凝土墙板生产设备介绍

本生产线主要生产新型轻质条板,满足框架结构的内外围护墙体需要;采用成组立模成型技术(系玛纳公司原始技术创新成果),M09新型条板机械化生产线;该生产线含多项玛纳公司技术,玛纳公司拥有该生产线的自主知识产权。

该系统采用模块化控制,实现新型条板的工业化生产 ,满足高品质、机械化、大规模生产需求。

墙板生产线所需主要设备及功能说明:

第三代成组立模(不漏浆及大刚度技术)

采用玛纳不漏浆技术,成型精度高,一次成型12片墙板,立模可实现液压开模/合模(端模、侧模),含机械行走机构,含独立液压泵站,实现遥控控制。

第三代液压抽芯机(大抽拔力变量控制技术)

采用玛纳技术(三项技术),实现大吨位抽芯,采用液压变量泵站系统 ,实现与成组立模定位,与芯管对接和分离,完成抽芯、穿芯功能。

布料系统(自动布料机)

采用成组立模上开口布料形式,实现与立模定位,完成在成组立模上方实现浆料的可控落料、均匀摊铺。

成型定位机构(实现墙板上成型槽成型)

该部分由一套上成型定位机与多套成型定位架组成,实现浆料浇注后由成型定位机将成型定位架置入成组立模上面,并与成组立模定位,震动压合成型;墙板成型后从成组立模上面分离。

推板机构(集合自动出板及隔板清理复合技术)

成组立模从终养护室驶出后,进入出板工位,与推板机构定位,成组立模自动开模,推板机与立模对位,将墙板推入合板翻板机,并在过程中实现立模隔板部分清理,完成底边模的入模。

合板翻板机构(完成合板及翻板技术)

与成组立模定位,将墙板(含底模)合拢在一起,分6块墙板为一组,然后进行翻板、打包,供叉车或转运车转入成品堆场。

摆渡车(无线控制行走及精确轨道定位)

实现成组立模的轨道工位转换,采用变频行走,含液压泵站,通过液压系统与相关轨道精确定位,遥控控制。

总结

总体而言,轻集料泡沫混凝土墙板使用性能要优于普通泡沫混凝土墙板,但经济成本较高。掺入膨胀珍珠岩和陶粒的泡沫混凝土成本要大于掺入聚苯乙烯和少量石膏的泡沫混凝土。例如,采用膨胀珍珠岩的泡沫混凝土,因膨胀珍珠岩的价格较高,在相当生产条件下,每生产1m2的轻质墙板,其成本要增加3~4元。充分发挥选料在墙板中的作用,精准控制成本,更利于拓宽泡沫混凝土墙板在市场中的使用维度。