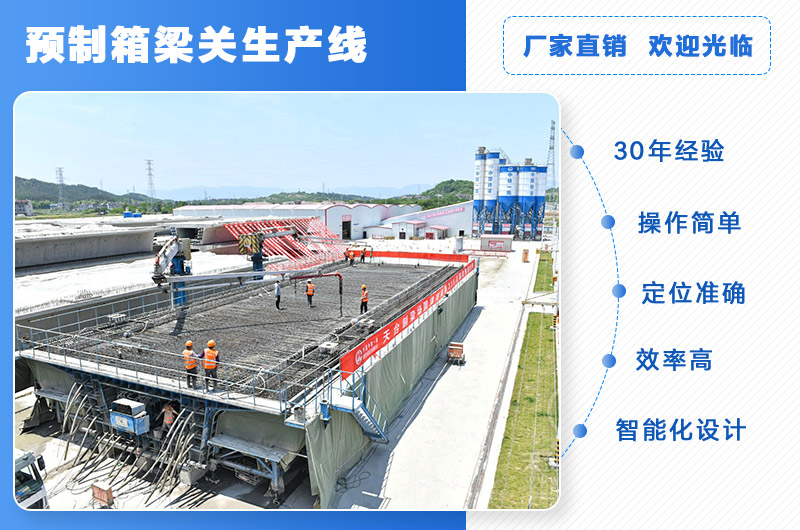

铁路客运专线快速预制箱梁生产线

发布日期:2023-01-03 15:58 作者:玛纳

玛纳公司在30年预制模板设计制造经验基础上;集国内外预制模板设计制造技术;以多项创新技术作支撑,研制出了新一代铁路客运专线快速预制箱梁生产线。

一、制梁生产线选购模式

1. 制梁生产线传统的选择模式

整体式采购:整条线采购

2. 制梁生产线新型的、高性价比的选择模式

单元式采购:液压芯模与手工外模作为两个独立单元分别采购、自由组合。

二、生产线主要构成

生产线其成型模板由两部分组合而成:

液压芯模+外模

I 液压芯模:结构较为复杂,名系统(如液压部分与模板部分)的关联度较高,模板的运动轨迹不易确定,设计与制造难度较高。但一种规格的箱梁只需一种液压芯模。

Ⅱ外模:由侧模与底模组成。外模制作与传统模板相近,但根据制梁工艺的需要,外模(主要是侧模)又设计为两种形式:定位式外模与移动式外模。

A、定位式外模(液压):操作简单,定位准确,效率高,箱梁质量易于保证。

B、移动式外模(手工、液压):采购成本低。

生产线优点在于:

1、高精技术的液压芯模可以标准化、专业化、规模化、产业化设计制造,使得芯模性能更高、价格更低;

2、传统技术的手工外模,可作为普通模板在可控条件下就近生产,以便降低制造费用,减少运输费用、节约采购成本。

三、该生产线的优势分析:

1. 大幅提高支模、拆模效率、降低生产成本

本生产线应用创新技术,自动支模,自动拆模,比现行手工支模和拆模效率大幅提高,操作人员大幅减少。

2. 提高支模精度、保证箱梁质量

支模精度大幅提高,操作程序大幅简化,极大的降低了人员情绪等不易控制因素对产品质量的影响。

3. 侧模系统的“智能化”设计

本生产线的侧模系统经过创新技术处理,具备了特殊的“智能化”功能。正常工作时的大刚度,需要调整时的小刚度这种“智能化”既能保证其使用中的稳定性、准确性、安全性,又能对其在制造、安装过程中的积累误差进行“补偿性调整”和使用过程中的应力变形及其它不可预见变形进行“修复性调整”。

4. 箱梁生产过程全监控

应用自动监控技术对箱梁的支模、浇注等生产全过程中模板状态进行全程测量、监控,以达到可追溯。